Maalaus

Maalien koostumus

Maalit käyttötarkoituksen

mukaan

Työvälineet ajoneuvon

maalaustyössä

Käsityövälineet

Ruiskutyövälineet

Maaliviuhkan

muotovääristymät

Ruiskutuskammiot, maalauskaapit

sekä kuivausjärjestelmät

Ilmakompressorit

Muut työvälineet ja

laitteet

Maalaustyö

Maalausmenetelmät

Maalaustekniikat

Yleisimpiä maalauksien

yhteydessä tapahtuvia virheitä

Ajoneuvomaalien ja lisäaineiden tuotteita on Suomessa mm.

Glasurit, Standox,

Spies Hecker, Sikkens, Dupont ja PPG. Näiden aineiden maahantuojilla

on kaikilla kattavat maalituotteet kaikkiin maalausyhdistelmiin ja

järjestelmiin. Maalin käyttäjä ( maalaamo ) ratkaisee

henkilökohtaisen tottumuksen tai olettamuksen mukaan

käytettävän maalimerkin. Toimitusvarmuus, hinta,

käyttöominaisuudet ja laatu vaikuttavat myös ed. mainitun

lisäksi tuotteen lopulliseen valintaan.

Ajoneuvomaalauksessa käytettävien maalien kehittyminen on vaikuttanut

työturvallisuuden parantumiseen. Nykyiset MS - HS reaktiokuivuvat

akryylimaalituotteet sisältävät entistä vähemmän

liuotteita ja myös siksi niillä päästään

pienemmällä määrällä

samaan lopputulokseen. Fysikaalisesti kuivuvien vesiohenteisten automaalien

tulo markkinoille vähensi puolestaan huomattavasti käytettävien

liuotteiden määrää. Muita maalityyppejä esim.

reaktiokuivuvia epoksimaaleja käytetään

hyötyajoneuvokaluston puolella mm. alustan ja runkojen

maalaustöissä. Perinteisiä maalityyppejä saattaa tulla

vastaan myös vanhan maalauskäsittelyn muodossa, joten on aiheellista

tietää myös näistä.

Turvallisemmat aineet eivät ole vielä silti poistaneet

henkilökohtaisten ja tilakohtaisten suojainten käyttöä.

Maalausten läpimenomäärät ovat lisääntyneet ja

tämän vuoksi maalien ja lisäaineiden käytettävä

määrä maalaamossa on lisääntynyt. Nykyiset

maalituotteet sisältävät vielä huomattavia

määriä terveydelle haitallisia aineita, joten suojainten

käyttö on tarpeellista ja välttämätöntä.

Suomeen tuotavista jokaisesta maalityypistä ja lisäaineesta on oltava

olemassa ns. käyttöturvallisuustiedote. Tiedotteesta

selviää mm. suojautuminen haitallisia aineita vastaan, terveydelle

vaaralliset aineet sekä tuotteen koostumus, olomuoto ja reaktiivisuus.

Maali on nestemäinen aine, joka pinnalle levitettynä muodostaa

kiinteän ja peittävän suojakalvon. Lakat toimivat muutoin kun

maalitkin, paitsi suojakalvosta muodostuu läpinäkyvä eli lakasta

puuttuu värin muodostava pigmentti. Maalit ja lakat voidaan luokitellakin

eri tavoin mm. värin, sideaineen, liuotteen ja kuivumistavan perusteella.

Teknologian kehittymisen myötä on mahdollista vaatia maaleilta

yhä enemmän perus- ja erityisominaisuuksia. Vaatimukset kohdistuvat

erilaisiin käyttöominaisuuksiin kuten peittävyyteen, kiiltoon,

väriin, haalistumisen-, kulutuksen - ja kemiallisten aineiden kestokykyyn.

Maalit koostuvat seuraavista aineista:

Kaikki nämä aineet yhdessä vaikuttavat muodostuvan

maalipinnan lopullisiin ominaisuuksiin.

Sideaineet kiinnittävät maalin alustaan ja sitovat maalin muut

aineosat yhteen. Sideaineet ovat usein keinotekoisia kiinteitä tai

nestemäisiä polymeerejä tai hartseja. Ajoneuvomaalauksessa ns.

luonnonhartseja käytetään nykyään erittäin

vähän. Kiinteät ja hyvin korkeaviskoosiset sideaineet liuotetaan

juokseviksi ennen maalin valmistusta tai hienonnetaan hiukkasiksi ja

emulgoidaan veteen. Maali voidaan luokitellakin sideaineen perusteella esim.

alkydi- tai epoksimaaleihin.

Maalit myös kuivuvat eri tavoin, joko fysikaalisesti, hapettumalla tai

reaktion avulla. Fysikaalisesti kuivuviin maaleihin kuuluvat mm. lateksi- ja

selluloosamaalit. Lateksimaalit kuivuvat, kun maalista haihtuu vesi ja

sideainehiukkaset tarttuvat yhteen. Selluloosamaalit kuivuvat niin, että

maalista haihtuu ensin liuote, minkä jälkeen maali muodostaa kuivan

kalvon. Osa fysikaalisesti kuivuvia maaleja mm. selluloosamaalit liukenevat

kuivuttuaan "tuoreena" uudelleen ohenteena käytettyyn

liuotteeseen. Hapettumalla eli ilmakuivuviin kuuluviin maaleihin kuuluvat mm.

alkydi- ja öljymaalit. Hapettumalla tapahtuva kuivuminen tapahtuu niin,

että maalista haihtuu ensin liuote, jonka jälkeen ilmassa oleva happi

saa aikaan polymeroitumisreaktion. Tällöin maalikalvo kovettuu

kalvoksi. Reaktiomaaleihin kuuluvat mm. kaksikomponenttiset akryylimaalit ja

epoksimaalit. Näissä maaleissa maaliosa ja koveteosa reagoivat yhteen

sekoitettuna ja muodostavat kovettuvan maalikalvon.

Perinteisesti on ollut niin, että käytetyn sideaineen perusteella on

kyetty määrittämään kuivumistapahtuma. Nykyaikaisella

tekniikalla voidaan kuitenkin yhä useimmat sideainetyypit emulgoida veteen

yhdessä lateksien kanssa, jolloin maalien kuivuminen tapahtuu

pääosin fysikaalisesti. Maalit muodostuvat harvoin puhtaista

perussideainetyypeistä, vaan sideaineet ovat usein eri sideaineineen

sekoituksia. Käytettyjen sideainetyyppien ominaisuudet muokkaavatkin

samalla maalin perusominaisuuksia. Sideainetta muokkaamalla sekä

lisäämällä hartsiin apu- ja täyteaineita saadaan

maalit ja lakat toimimaan, niin pohja- kuin pintamaalaustöissä.

Polymeroimalla hartseja keskenään maalityypit kestävät

paremmin UV-säteilyä, lämpöä, kemikaaleja, kulutusta,

liikettä jne.

Ajoneuvomaalauksessa käytettyjä maalien perussideainetyyppejä

ovat:

Öljymaalien sideaine on kasviöljy. Käytetyin kasviöljy

on pellavaöljy sekä sen jatkojalosteet eli vernissat. Keitetyt

öljyt eli vernissat kuivuvat raakoja öljyjä nopeammin. Vernissa

voi sisältää myös muita luonnosta saatuja öljyjä,

kuten soijaöljyä. Öljymaaleja ei sellaisenaan suositella

ajoneuvojen maalaukseen, mutta lisäsideaineena käytettynä mm.

alkydimaalissa se parantaa kiiltoastetta ja valonkestävyyttä.

Öljyjen huonona puolena on voimakas kellastuminen ja haurastuminen

elinkaaren pidentyessä. Kasviöljyt voidaan myös dispergoida

veteen, jolloin maalin kuivuminen tapahtuu sekä fysikaalisesti ja

hapettumalla. Öljymaalit ovat vesi- tai liuoteohenteisia.

Öljymaaleja käytetään pääasiassa puupintojen

maalaamiseen ulkona. Ajoneuvomaalauksessa öljymaaleja voidaan

hyödyntää mm. entisöintitöiden yhteydessä

tehtävissä puunmukailutyössä.

Alkydimaalien perussideaine on alkydihartsi. Alkydimaalit kuivuvat

hapettumalla ja muodostavat sellaisenaan kiinteän ja kovan kalvon, mutta

se kestää huonosti UV-säteilyä ja kulutusta. Alkydihartsien

ominaisuuksia voidaan muokata polymeroimalla se uretaanihartsin kanssa, jolloin

maali kestää paremmin kulutusta sekä myös veden ja

kemikaalien kestävyys on huomattavasti parempi. Alkydimaalin yleisin

lisäsideaine on kasviöljy. Kasviöljyillä voidaan

säädellä alkydimaalin UV- sietokykyä sekä kuivumista

ja kimmoisuutta. Alkydimaalit ovat yleensä liuoteohenteisia. Alkydihartsia

voidaan kuitenkin nykytekniikalla emulgoida veteen, jolloin saadaan

vesiohenteinen alkydimaali. Tällöin kuivuminen tapahtuu sekä

fysikaalisesti että hapettumalla.

Helppokäyttöisenä maali- ja lakkatyyppinä alkydimaalit

sopivasti vahvistettuna soveltuvatkin puupinnoille ja metallipinnoille

sisä- ja ulkokäyttöön. Alkydimaalaus eli keinohartsimaalaus

oli paljon käytetty maalausmenetelmä ennen akryylimaalausmenetelmien

yleistymistä. Nykyisin alkydimaaleja käytetään

ajoneuvomaalauksessa paljon vain harrastekäytössä mm.

spraymuodossa ajoneuvojen pieniin korjausmaalauksiin.

Katalyyttimaalien perussideaine on aminohartsi. Jauhemaalien sideaineena on

yleensä amino- tai epoksihartsi. Aminohartsista valmistetut maalit

kuivuvat reagoimalla happokatalysaattoriin tai lämpöön.

Aminohartsista valmistettu maali on sellaisenaan hauras, mutta se voidaan

vahvistaa alkydillä tai muilla sopivilla pehmitttimillä. Näin

saadaan aikaan joustavampi maalikalvo. Aminohartsista valmistetut

katalyyttimaalit sisältävät mm. formaldehydiä. Formaldehydi

on erittäin haitallista terveydelle, joten riittävän tuuletuksen

järjestäminen ja henkilökohtainen suojautuminen

formaldehydihaittoja vastaan on tarpeen. Teollisuudessa

käytettävät katalyyttimaalit ovat liuoteohenteisia ja

polttomaalit ns. jauhemaaleina ovat liuotteettomia.

Nopean kuivumisen ansiosta katalyyttimaalit soveltuvat teolliseen

puunmaalaukseen ja -lakkaukseen. Polttomaaleja käytetään

teollisuudessa teräksen maalaukseen mm. ajoneuvojen osien maalaukseen.

Epoksimaalien perusideaineena toimii epoksihartsi. Epoksihartsien

ominaisuuksiin kuuluu hyvä joustavuus, kulutuksen ja kemikaalien

kestävyys. Epoksihartsit pystyvät myös luomaan erittäin

hyvän tartunnan alustaan. Epoksihartsista valmistetut maalit tarvitsevat

nestemäisenä aina kalvon muodostukseen erillisen kovetteen.

Kovetteet ovat amiiniyhdisteitä, joiden avulla voidaan

säädellä epoksimaalien ominaisuuksia haluttuun suuntaan.

Epoksihartsi voidaan myös dispergoida veteen, jolloin maalista tai lakasta

saadaan käyttäjäystävällisempi. Epoksimaalit ovat

liuote- tai vesiohenteisia sekä ns. liuotteettomia.

Hyvien tartuntaominaisuuksien omaavia epoksimaaleja, pinnoitteita ja -lakkoja

käytetäänkin teräsrakenteiden ja lattioiden

maalaustyöhön. Ajoneuvojen korjausmaalauksessa suurin

hyödyntäjä on hyötyajoneuvokaluston maalaamot, joissa

käytetään huomattavissa määrin liuoteohenteisia

epoksipohjamaaleja.

Selluloosamaalien perussideaineena toimii selluloosahartsit.

Selluloosahartseista valmistetut maalit ovat hyvin kiillottuvia ja nopeasti

kuivuvia. Sellaisenaan selluloosahartsi on hyvin hauras, joten niitä

käytetäänkin yhdessä pehmittimien kanssa. Selluloosahartsit

liukenevat kohtalaisen hyvin ja niitä käytetäänkin

lisäsideaineena kiiltävissä alkydimaaleissa. Selluloosamaalit

ovat liuoteohenteisia.

Selluloosamaaleja ja -lakkoja käytetään

entisöintitöissä puu- ja metallipintojen käsittelyyn.

Tämän lisäksi niitä käytetään jonkin verran

hionta- ja kontrollimaaleina ajoneuvojen korjausmaalauksen yhteydessä.

Polyuretaanimaalien perussideaine on uretaanihartsi. Uretaanihartsi

sopivasti käsiteltynä alkydin kanssa kuivuu nopeammin alhaisessa

lämpötilassa. Kalvosta muodostuu hyvin kosteutta ja kemikaaleja

kestävä, siksi sitä käytetäänkin alkydimaalissa

vahvikkeena. Tällöin maalista tai lakasta muodostuukin ns.

hapettumalla kuivuva uretaanialkydimaali tai -lakka, jota

käytetään mm. pienveneiden maalaustöissä. Ajoneuvojen

korjausmaalaustöissä uretaanihartsia käytetään

yhdessä akryylihartsin kanssa, jolloin saadaan ominaisuuksiltaan hyvin

hiottava ns. hiontamaali. Polyuretaanimaalit ovat vesi-, liuoteohenteisia tai

liuotteettomia.

Uretaanihartsista voidaan valmistaa myös reaktiokovettuvia lakkoja,

pinnoitteita tai -maaleja. Nämä kuivuvat, joko lämmön,

kosteuden tai kovetteen avulla. Lämpökovettuvia uretaanimaaleja

hyödynnetään teollisuudessa mm. terästuotteiden

maalauksessa. Nämä kuivuvat korkeassa 150°C

lämpötilassa. Kosteuskovettuvia lakkoja ja -maaleja

käytetään mm. betonilattiapintojen maalaustöissä.

Polyuretaanihartsia käytetään myös ajoneuvomaalauksessa

vesiohenteisten kaksi- ja kolmikerrosmassamaalien pääsideaineena.

Silikonimaalien perussideaine on silikonihartsi. Silikonihartsit

kestävät modifioituna hyvin lämpöä ja kosteutta.

Silikonihartseja voidaan lisäsideaineena myös emulgoida yhdessä

lateksien kanssa. Näin valmistettuja maaleja käytetään

betonipintojen julkisivumaaleina. Silikonimaalit ovat joko liuote- tai

vesiohenteisia

Silikonimaaleja käytetään myös ajoneuvoteollisuudessa

lämmön kestävyyttä vaativissa kohteissa. Silikonimaalit

voivat kestää jopa +300 °C lämpötiloja.

Vinyylimaalien sideaine on vinyylihartsi. Vinyylihartsia

käytetään ajoneuvomaalauksessa muiden sideaineiden vahvistuksena

parantamassa maalien ominaisuuksia. Vinyylihartsit omaavat hyvät tartunta-

ja korroosionesto-ominaisuudet. Ajoneuvomaaleissa vinyylihartsien kemikaalien-

ja korroosionestokykyä vahvistamaan käytetään usein

butyraalia sekä fosforihappoa. Modifioituna vinyylihartsi liukenee veteen

ja liuottimiin.

Vinyylihartseja käytetään lisäsideaineina lateksi-

sekä alkydimaaleissa. Vinyylihartseista valmistettuja pohjamaaleja

käytetään ajoneuvojen korjausmaalaustöissä

hyötyajoneuvojen sekä henkilöajoneuvojen maalauksessa.

Polyesterimaalien sideaine on polyesterihartsi. Polyesterihartsia

käytetään polyesterilasta- sekä ruiskukittien sideaineena.

Polyesterihartsista valmistetaan myös ajoneuvojen maalauksessa

käytettyä ns. liuoteohenteisia kaksi- ja kolmikerrosmassamaaleja.

Polyesterihartsit ovatkin ajoneuvomaalien käytetyimpiä sideaineita.

Kaksi- ja kolmikerrosmassamaalit antavat pinnalle värisävyn ja

peittokyvyn, mutta ne eivät muodosta sään- ja kulutuksen

kestävää maalikalvoa. Tästä syystä näille

maalityypeille pitää erikseen muodostaa suojakerros lakkaamalla ne

esim. liuoteohenteisilla kaksikomponentti akryylilakoilla. Polyesterimaalit

ovat liuoteohenteisia ja kuivuvat fysikaalisesti.

Käyttökohteita ovat hyötyajoneuvojen sekä

henkilöajoneuvojen korjausmaalaustyössä pohja- sekä

pintamaalaus.

Akryylimaalien perussideaine on akryylihartsi. Akryylihartsit ovat

polyesterihartsien ohella ajoneuvomaalien käytetyimpiä sideaineita.

Ne ovat joustavia, kestäviä ja helposti muuntuvia. Hiontamaaleissa

käytetään akryylihartsien lisäsideaineena

polyuretaanihartsia, tällöin hiontamaali kestää paremmin

kosteutta ja kemikaaliyhdisteitä. Akryylimaaleja valmistetaan yksi-

sekä kaksikomponenttisena. Kaksikomponenttisten akryylimaalien kovetteena

käytetään pääasiassa isosyanaattiyhdisteitä.

Akryylimaalit ovat liuote- tai vesiohenteisia.

Akryylihartseja käytetään myös dispersio eli lateksimaalien

lisäsideaineena mm. talomaaleissa sisä- ja ulkopuolella.

Akryylihartseja käytettiin myös ns. termoplastisissa akryylimaaleissa

sideaineena. Termoplastisia eli lämpöelastisia akryylimaaleja

käytettiin paljon mm. USA:ssa sekä Italiassa ajoneuvojen

tehdasmaalauksessa pintamaaleina. Akryylihartseja käytetään

myös kaksi- ja kolmikerrosmassamaalien lisäsideaineena.

Kaksikomponenttisia liuoteohenteisia akryylimaaleja käytetään

paljon mm. ajoneuvojen korjausmaalauksessa hionta-, eriste-, sekä

pintamaaleina.

Lateksimaalien sideaineena toimii useimmin vinyyli-, polyuretaani, akryyli

ja hiilivetyhartsit. Nämä hartsityypit ovat modifioituja

sideainedispersioiksi, jotta emulsio eli lateksimaalin valmistaminen on

mahdollista. Lateksimaalin alin käyttölämpötila on +5

°C , koska alemmassa lämpötilassa lopullista kalvon muodostusta

ei tapahdu. Lateksimaaleissa voidaan käyttää myös monia

muita lisäsideaineita mm. alkydi- ja epoksihartseja sekä

kasviöljyjä. Lateksimaalit ovat vesiohenteisia.

Lateksimaaleja käytetään puu, betoni ja teräspintojen

maalauksessa. Ajoneuvomaalauksessa lateksimaalien osuus on

lisääntynyt pohja-, väli ja pintamaaleissa. Kehitykseen on

vaikuttanut liuotepäästöjen rajaaminen Euroopassa yhteiselle

tasolle. Kaikista maalituotteista mitataan ns. VOC - yhdisteiden ( orgaanisten

liuotteiden ja ohenteiden ) pääsy ilmakehään. Maalaamoissa

eräs keino pienentää liuotepäästöjä on

siirtyä käyttämään lateksimaaleja yhä

enemmän. Sävytyslinjastossa fysikaalisesti kuivuvien kaksi- ja

kolmikerrosmassa maalien automaalien olomuoto voi maalin lisäksi olla

myös pasta. Pastoja sekoitetaan sekoituskaavan mukaisessa

järjestyksessä kuten maalejakin, poikkeuksen tekee vain sideaineen ja

liuotteen lisääminen erikseen sävytyksen yhteydessä.

Vesiohenteisia lakkoja kehitellään ja muutamalla valmistajalla

lakkoja on jo kuitenkin markkinoilla koekäytössä maahantuojien

hyväksymissä maalaamoissa.

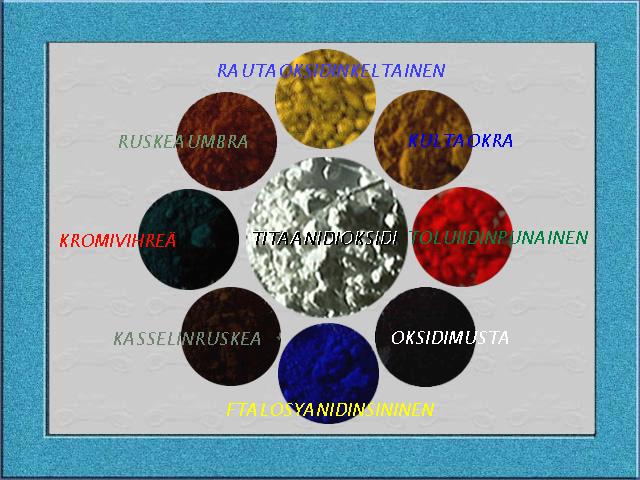

Pigmenttien yleisin tehtävä antaa maalille väri sekä

peittokyky, mutta ne voivat myös parantaa korroosionestokykyä

sekä luoda maalipinnalle erilaisia metallinhohto- tai

helmiäisefektejä. Ne suojaavat myös maalin rakennetta

UV-säteilyä vastaan. Täytepigmentit muuttavat maalin

viskositeettia ja kalvon kiiltoa, kovuutta ja paksuutta. Pigmentin väri

muodostuu mm. kemiallisen koostumuksen, kidemuodon ja hiukkaskoon perusteella.

Maalin valmistusmenetelmän mukaan pigmenttejä voidaan

hyödyntää jauheena, granulaatteina tai pastana. Pigmenttien

ominaiskoot vaihtelevat 0,01mm sekä 1,0mm välillä. Maalia tai

pastaa valmistettaessa tulee pigmentit jauhaa, jotta maalipinnasta muodostuisi

mahdollisimman sileä. Väripigmenttien valinnassa huomioidaan

myös pigmenttien erityisominaisuuksia kuten peittokyky,

sävytysvoimakkuus, väri, dispergoitavuus ja puhtaus.

Pigmenttejä teollisesti tuotettaessa ja kehiteltäessä otetaan

yhä enemmän huomioon valmiin tuotteen elinkaari sekä

ympäristönäkökohdat. Maalituotteita valittaessa myös

kuluttajat huomioivat yhä enemmän ympäristö- ja

työturvallisuusasioita kuin ennen. Ympäristöä ja

työturvallisuutta koskevat lait -, säädökset -, normit ja

ohjeet vaikuttavat kuluttajan käyttötottumuksiin yhä

enenemässä määrin. Tuotekehittely ei aina kuitenkaan pysty

vastaamaan niihin muihin käyttöarvoihin, joita kuluttajat valmiista

maalituotteesta haluavat. Tästä syystä markkinoilla on yhä

useita maalituotteita, joissa käytetään ympäristölle

ja ihmiselle myrkyllisiä aineita mm. pigmenttejä. Erittäin

myrkyllisiä käytössä olevia pigmenttejä ovat

lyijymönjä ja lyijykromaatti.

Pigmentit jaetaan perinteisesti orgaanisiin - sekä epäorgaanisiin

pigmentteihin. Ajoneuvomaaleissa käytetään sekä orgaanisia

että epäorgaanisia pigmenttejä. Orgaaniset pigmentit ovat

yleensä puhtaampia ja kevyempiä pigmenttejä, mutta

kestävyydeltään heikompia kuin epäorgaaniset pigmentit.

Orgaanisten pigmenttien peittokyky on usein myös huonompi kuin

epäorgaanisten. Ns. öljyluvulla ilmoitetaan pigmentin

maksimikäyttöaste maalissa. Orgaanisilla pigmenteillä

öljyluku on suuri ja tällöin maksimikäyttöaste

maalissa on pienempi kuin epäorgaanisilla. Yleensä epäorgaaniset

pigmentit kestävät hyvin kuumuutta ja matalaa pH:ta sekä ovat

liukenemattomimpia kuin orgaaniset pigmentit.

Epäorgaanisia eli luonnosta saatavia pigmenttejä ovat mm.

eriväriset umbrat sekä mustat rautaoksidit. Myös kaikki

valkoiset pigmentit ovat luonnonpigmenttejä mm. titaanioksidi on

luonnonpigmentti. Orgaanisia eli synteettisesti valmistettuja pigmenttejä

ovat mm. toluidiini- punaiset, isoindolinikeltaiset sekä ftalosiniset ja

-vihreät.

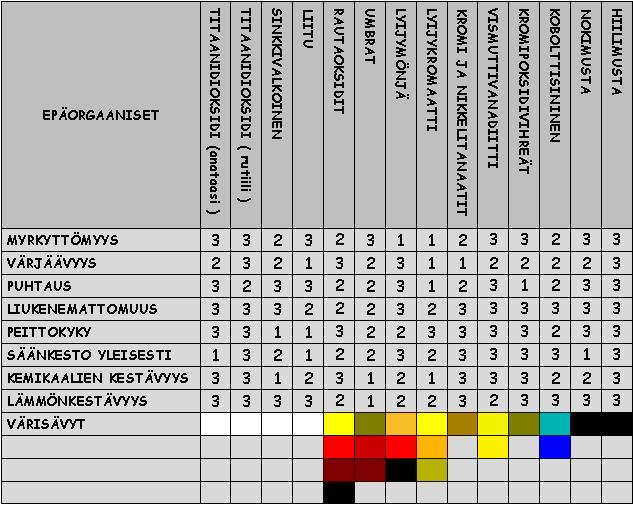

3=Erittäin hyvä

2=Hyvä

1=Heikko

Taulukossa asetetut arvot ja sävyt ovat viitteellisiä.

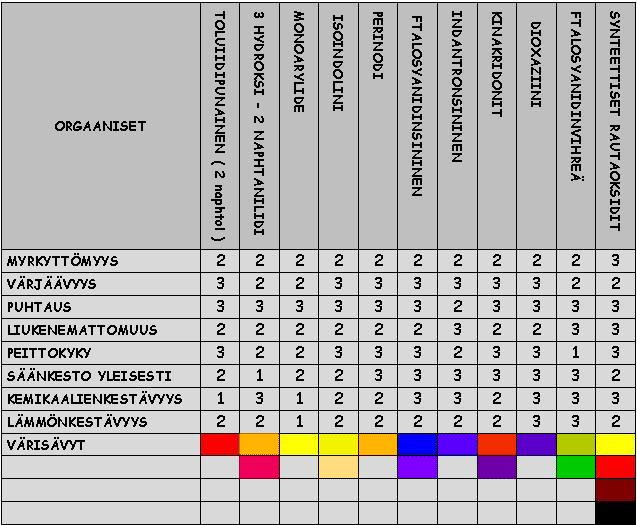

3=Erittäin hyvä

2=Hyvä

1=Heikko

Taulukossa asetetut arvot ja sävyt ovat viitteellisiä.

Tiettyjä pigmenttejä voidaan myös hyödyntää pohja

eli korroosionestomaalauksen yhteydessä. Näitä pigmenttejä

ovat mm. sinkkikromaatti ja lyijymönjä, jotka antavat pinnalle

värin lisäksi myös suojan ruostumista vastaan. Valitettavasti

hyvät korroosionestopigmentit ovat usein myös myrkyllisiä ja

siten vaikeuttavat niiden käsittelyä maalaustöiden

yhteydessä. Pigmenttejä käytetään useimmin

sekoituksina, jolloin yksittäisten pigmenttien heikkoja ominaisuuksia

voidaan vahvistaa vahvemmilla pigmenteillä. Uusia pigmenttejä

valmistetaan ja kehitetään jatkuvasti. Markkinoille

pääsyä vaikeuttavat korkeat pigmenttien laatua koskevat

vaatimukset sekä tiukat ympäristöä ja

työturvallisuutta koskevat lakisäädökset.

Ajoneuvomaaleissa käytetään myös ns. kolmatta

pigmenttiä, joka luo maalille välkehtivän ja metallihohtoisen

vaikutelman. Tämän vaikutelman saa aikaan erittäin pieneksi

leikattu kiiltävä alumiinikide. Alumiinikiteen halkaisija vaihtelee

halutusta vaikutelman mukaan. Valmistustavan ja kiteen painavuuden takia tulee

alumiinikidettä sisältävät metallinhohtomaalit sekoittaa

hyvin ennen käyttöön ottamista. Sekoituksen merkitys korostuu

erityisesti vertailtaessa sävytarkkuutta. Voimakkaimman efektin antaa

karkeimmasta kiteestä valmistettu metallinhohtomaali, mutta

peittävyydeltään se on huonoin. Hienoimmasta kiteestä

valmistettu metallinhohtomaali on peittävyydeltään paras, kun

taas hohtovaikutelma on heikoin. Metallinhohtomassapastat ja -maalit

vaikuttavat näin myös värisävyyn, jolloin niitä

voidaan käyttää myös hyväksi ns.

käsisävytyksessä, kun maalin väripoikkeama on hiukan

vaaleampi tai tummempi.

Nykyään metallinhohtomaaleja valmistetaan ainoastaan vesi- ja

liuoteohenteisiin kaksi- ja kolmikerrosmassamaalauksiin poikkeuksena ainoastaan

ns. vannehopea. Akryylimaalina valmistettua "vannehopeaa"

käytetään nimen mukaisesti mm. vanteiden maalaamiseen.

Raskaankaluston ja hyötyajoneuvomaalauksen puolella sitä

käytetään myös mm. kuljetussäiliöiden sekä

runkojen alustojen maalaustöissä.

Tavallisessa sävytyslinjastossa on liuote- tai vesiohenteisia

metallinhohtomassapastaa tai -maalia vähintään viittä

karkeutta, joita lisätään sekoituskaavan mukaisesti

sävytyksen yhteydessä. Useasti merkkikohtaisiin sävyihin

lisätään vähintään kahta karkeutta

metallinhohtopastaa tai -maalia. Näihin liuoteohenteisiin

metallinhohtomaaleihin voidaan lisätä lasuuriväriaineliuosta,

jolloin saadaan aikaiseksi timanttiloistemaalaus, joka antaa maalille

syvemmän värivaikutelman. Tällöin maali

näyttää valosta riippuen tummemmalta tai vaaleammalta. Pinnasta

saatu vaikutelma muistuttaa hieman kuultolakkausta eli candymaalausta. Lasuuri

väriliuos valmistetaan tehtaalla käyttövalmiiksi tuotteeksi,

joka lisätään haluttuun metallinhohtosävyyn maksimi

suhteessa 1:1.

Metallinhohtomassamaalista saadaan aikaan myös ns. kristalliefektimaalaus,

jolloin kristalliefektimaalin joukkoon lisätään max. 10 %

metallinhohtomaalia. Kristalliefekti on erittäin karkeaa

alumiinikidettä. Maalauksen heijastusvaikutelma muistuttaa hieman mirraa,

jossa valo välkehtii ja heijastuu pinnalta takaisin spektrin eri

sävyinä.

Näiden erikoismaalauksien tehostevaikutelmien vahvuus riippuu aina

käytetyn tehosteaineen määrästä suhteessa

metallinhohtomaaliin.

Helmiäispigmentit ovat jalostetumpia erikoispigmenttejä.

Värillisten helmiäisten pigmentti on aikaansaatu pinnoittamalla

läpikuultava micakide kaksinkertaisesti kuultavilla rauta- tai

titaanioksidipigmenteillä. Värisävyinä löytyvät

mm. vihreä, keltainen, punainen ja sininen. Värillinen

helmiäismaali sekoitetaan joko kaksikerros Uni- tai metallihohtomassan

kanssa. Näin saadaan aikaan peittäviä

helmiäistehostemaalauksia. Peittokyky riippuu maalin sävystä

sekä helmiäispigmentin määrästä.

Peittävät helmiäismaalit voidaan maalata ns.

kaksikerrosmaalaustekniikalla, jolloin erillistä

"määrättyä" pohjasävyä ei tarvita.

Suositus on kuitenkin, että pohja on mahdollisimman yksisävyinen.

Tällöin materiaalimenekki on yleensä ruiskutustekniikka

huomioiden pienempi.

Läpikuultavat helmiäiset, kuten helmenvalkoinen ja - kulta ovat

pigmentoitu kiilteellä. Tämän vuoksi niiden peittokyky on

heikompi kuin peittävien helmiäisten, mutta tehoste voimakkaampi.

Läpikuultavia helmiäisiä käytettäessä maalaus

suoritetaan kolmikerrosmaalaustekniikalla. Tällöin pohjalle maalataan

peittävällä kaksikerrosmassalla, yleensä

Uni-sävyllä. Tämä kerros antaa maalille

värisävyn. Toinen kerros maalataan läpikuultavalla

helmiäissekoitusmaalilla, joka luo pinnalle väriefektin.

Väritehosteen

teho riippuu helmiäispigmenttien laadusta ja

määrästä. Parhaimmillaan kolmikerrosmaalauksessa voidaan

helmiäisillä luoda tehoste, jolla pinta saadaan vaihtamaan

värisävyä useamman eri värin kanssa. Tämä

vaikutelma saadaan aikaiseksi vain kolmikerrosmaalauksella ja

käyttämällä useampaa helmiäismaalia sekoituksen

yhteydessä.

Suositeltavaa on käyttää valmiita ns. erikoissävyjen

tehdaskaavoja, jossa on pohjasävy valmiina. Näin erikoismaalauksesta

saadaan oikeanlainen efekti ja haluttu värivaikutelma.

Läpikuultavilla helmiäisillä on mahdollisuus luoda pinnalle ns.

helmiäispastellitehoste. Tällöin pohjalle ruiskutetaan

yhtenäinen valkoinen värisävy. Tämän jälkeen

pinnalle ruiskutetaan peittävästä helmiäisestä

sekä läpikuultava helmiäisestä sekoitettu esim.

helmenkullalla tehostettu helmiäispastellisävy.

Efektipigmenttejä ovat myös uudet ns. fantasiasävyt.

Nämä maalit vaihtavat erittäin voimakkaasti metallinhohtoista

värisävyä riippuen pinnan muodosta ja katsotusta kulmasta.

Näissä maaleissa käytetty pigmentti on aikaansaatu

pinnoittamalla erittäin tasaisesti ohut alumiinikide rauta- tai

titaanioksidipigmenteillä.

Ns. omia sävyjä tehtäessä on tarkkailtava

läpikuultavan helmiäisen määrää, koska maalista

muodostuu helposti kuultava. Tällöin maalaustekniikkaa valittaessa

tulee kiinnittää huomiota ensin maalinvalmistajan ohjeeseen sekä

toiseksi helmiäisen määrään.

Epäiltäessä peittokyvyn riittävyyttä kannattaa pohja

maalata aina yksiväriseksi, jolloin helmiäismaalaus onnistuu

varmemmin.

Päiväloistemaalauksia näkyy liikenteessä silloin

tällöin, mutta pääasiallisesti tietyt

päiväloistesävyt ovat varattuja hälytysajoneuvoja varten.

Päiväloistemaalauksissa käytetään ns. fluorisoivaa

pigmenttiä, joka kykenee varastoimaan valoa ja siten hehkuu

pimeässä.

Harvinaisimmissa erikoismaalauksissa hienoina pigmentteinä voidaan

käyttää myös harvinaisempia materiaaleja tai

pigmenttejä, kuten kultaa, hopeaa tai lapislazulia.

Erittäin karkeita erikoiskiteitä kuten mirraa ja flakea

käytettiin ennen paljon erikoismaalauksissa. Erikoismaalauksien

yhteydessä voidaan joutua tekemisiin myös candyn- ja

kräkmaalauksien kanssa. Näiden maalausten häivytys- ja

osamaalaaminen on erittäin vaikeaa ja lähes mahdotonta.

Maaleissa käytettyjä täytepigmentteinä ovat mm. liitu,

kaoliini, talkki ja baryytti. Kuivana täyteaineet ovat yleensä

valkoisia, kun taas kostutettuna ne ovat lähes värittömiä.

Niiden värjäys voimakkuus maalissa on yleensä heikko.

Täyteaineilla voidaan säädellä maalin

käyttöominaisuuksia sekä maalikalvon ominaisuuksia mm.

maalikalvon himmentämiseen käytetään valmistuksen

yhteydessä silikaa eli piioksidia.

Maalissa käytetään kahdentyyppisiä liuotinaineita

ohenteita ja liuotteita. Liuotteet kykenevät liuottamaan maalin

sideainetta sekä vaikuttamaan maalin viskositeettiin alentavasti. Ohenne

ainoastaan alentaa maalin viskositeettia. Liuotteen ja ohenteen

tärkeimmät tehtävät maalissa on säädellä

maalin levitysominaisuuksia, tasoittumista ja kuivumista. Liuotteiden ja

ohentimien tunnistamista haittaa useasti eriliuotteiden sekoituksina

myytävät liuotteet, jolloin liuotteet nimetään ns.

kauppanimellä. Ajoneuvomaalauksessa käytetyt ohenteet ja liuottimet

ovat harvoin puhtaita pelkästään yhden orgaanisen aineen

muodostamia liuotteita. Yleisempää on että, ne ovat sekoituksia

eri yhdisteistä. Tällä tavoin on mahdollista vaikuttaa

ohenteiden ja liuotteiden ominaisuuksiin mm. haihtumisnopeuteen. Näin

valmistetaan mm. ajoneuvomaalauksessa käytettävien maalien ohenteet,

jotka sisältävät mm. asetaatteja, liuotinbensiiniä ja

ksyleeniä.

Yleisimpiä käytettyjä yleisiä liuoteyhdisteitä ovat

mm. tinnerit. Tinneri on pohjautuu

usein ketoneihin tai estereihin. Tinneri valmistetaan aina maalitehtaalla

tarpeenmukaisena sekoituksena, jolloin sinne voidaan lisätä mm.

alkoholeja tai aromaattisia hiilivetyjä. Tinneri on voimakas liuotin, jota

käytetään monen maalityypin liuottamiseen ja ohentamiseen.

Tinnereitä käytetään myös maalien esikäsittelyn

yhteydessä mm. rasvan ja bituminpoistoon. Tiettyjä liuotinaineita

käytetään myös ajoneuvojen puhdistukseen esikäsittelyn

yhteydessä. Nämä liuotinaineet ovat yleensä hitaasti

haihtuvia sekä erittäin hyvin epäpuhtauksia liuottavia. Liuotin

pesuaineita eli liuotinnaftaa käytetään mm. ajoneuvon rasvan ja

silikonin poistoon sellaisenaan tai yhdessä lämpimän veden

kanssa. Silikonin ja rasvanpoistoliuottimella pestään ajoneuvo ennen

ensimmäistä maalauskäsittelyä sekä aina tarpeen

vaatiessa. Liotinpohjaisille ajoneuvomaalityypeille käytetyt silikonin ja

rasvanpoistoaineet ovat sekoituksia aromaattisista hiilivedyistä eli

liuotinbensiineistä ja erilaisista asetaateista., kun taas vesiohenteisten

ajoneuvomaalien kanssa käytetään teollisuus alkoholipohjaisia

silikonin ja rasvanpoistoliuotteita.

Lähestulkoon kaikki liuotteet ja ohenteet ovat orgaanisia haihtuvia

liuotteita, paitsi lateksimaaleissa käytetty ohenne eli vesi. Orgaanisia

haihtuvia liuotteista ja ohenteista käytetään lyhennettä

VOC- yhdisteet. VOC-

arvolla kuvataan maalista haihtuvien orgaanisten aineiden

määrää ja haittavaikutuksia ilmakehään sekä

ympäristöön. Maalarin kannalta liuotteen tärkeä arvo

on ns. enimmäispitoisuus aineelle ( ppm ) , jolla tarkoitetaan suurinta

sallittu liuotinainepitoisuutta ilmassa kahdeksantuntisen

työpäivän aikana. Epa- arvojen ylittyessä

työntekijän on käytettävä työssään

raitisilmanaamaria.

Liuottimet voidaan jakaa seuraavasti:

Kasvisliuottimet

- tärpätit100 ppm

Alifaattiset liuottimet

- lakkabensiini ( mineraalitärpätti )

- puhdistettu bensiini200 ppm

200 ppmAromaattiset liuottimet eli sykliset hiilivedyt

- tolueeni

- ksyleeni

- etyylibentseeni100 ppm

100 ppm

100 ppmHiilivetyjen happijohdannaisia sisältävät liuottimet

Alkoholit

- propanoli

- butanoli

- fenoli200 ppm

50 ppm

5 ppmEsterit

- iso- ja butyyliasetaatti

- butyyliglykoliasetaatti150 ppm

5 ppmKetonit

- asetoni20 ppm

Epäorgaaniset liuottimet

Vesi

- puhdistettu, tislattu ja ionisoitu vesi

Tärpätti eli pineenitärpätti valmistetaan havupuiden

hartseista tislaamalla. Näin saadaan aikaiseksi haihtuva eteerinen

tärpättiöljy. Pineenitärpättiä

käytetään ohenteena entisöintitöiden yhteydessä

mm. puunmukailussa käytettävissä alkydi- ja öljymaaleissa.

Se saattaa aiheuttaa allergisia reaktioita. Vanha hapettunut ja valolle

altistunut tärpätti saattaa hidastaa maalin kuivumista.

Väriltään hieman kellertävä puhdas liuotinaine.

Lakkabensiini eli mineraalitärpätti valmistetaan jakotislaamalla

maa- eli raakaöljyä. Nykyisin lakkabensiiniä

käytetään tärpätin sijaan alkydi- ja öljymaalien

liuotteena ja ohentamiseen. Valmistustavan mukaan se on hieman rasvainen ja

kirkas liuotin. Lakkabensiini ei sido yhtä hyvin maalia kuin

tärpätti.

Puhdistettu bensiini valmistetaan kuten lakkabensiini eli tislaamalla

raakaöljyä. Tisle valmistetaan puhtaammaksi kuin lakkabensiini.

Puhdistettua bensiiniä käytetään nykyään

kovettajien ja ohenteiden lisäliuottimena sekä liuotepohjaisten

pintamaalien silikoni- ja rasvanpoistoliuotteissa perusraaka-aineena.

Väriltään se on kirkas ja puhdas liuotinaine.

Tolueeni, ksyleeni ja etyylibentseeni valmistetaan tislaamalla maakaasua,

raakaöljyä tai kivihiilitervoja. Näitä liuotteita

käytetään yleisesti maaleissa, kovetteissa ja ohenteissa.

Näitä liuottimia käytetään perusraaka-aineena, kun

valmistetaan mm. tinneriä. Liuotteina ne ovat voimakkaita ja erittäin

haitallisia terveydelle. Ksyleeniä käytetään myös

liima- ja maalitahrojen poistoon puhdistuksen yhteydessä.

Väriltään ne ovat kirkkaita värittömiä

nesteitä sekä hajultaan voimakkaita.

Propanolin, butanolin ja fenolin perusraaka-aineena on alkaani, joka

annetaan reagoida hopeahydroksidin kanssa. Näin klooriatomi korvautuu OH

eli hydroksyyliryhmällä. Näistä muodostuvien alkoholien

kiehumispisteet ovat huomattavasti korkeammat kuin vastaavien hiilivetyjen.

Liuotusteho on vastaavasti heikompi kuin vastaavilla hiilivedyillä.

Fenolissa OH-ryhmä on liittynyt suoraan bentseenirenkaan hiiliatomiin.

Tällöin näiden alkoholiluonnekin on heikompi. Alkoholeja

käytetään pääsääntöisesti

apuliuottimina maaleissa. Väriltään ne ovat

värittömiä kirkkaita nesteitä.

Esterit syntyvät, kun alkoholi ja happo reagoivat keskenään.

Tällöin reaktiossa syntyy myös vettä, joka voidaan

myöhemmin erottaa joukosta. Iso- ja butyyliasetaatit pystyvät

pienellä liuotinainemäärällä alentamaan maalin

viskositeettia. Ne ovatkin yleisimpiä liuottimia ajoneuvomaaleissa,

-kovetteissa ja -ohenteissa. Butyyliglykoliasetaatti on useampiarvoinen

alkoholi, jota käytetään kovetteissa ja ohenteissa.

Väriltään esterit ovat kirkkaita värittömiä

nesteitä ja hajultaan yleensä makeahkoja.

Ketonit syntyvät hapettamalla sekundäärisiä alkoholeja.

Yleisin ketoniliuotin on asetoni. Asetonia käytetään

apuliuottimina. Se on nopeasti haihtuva liuotin, jota voidaan myös

käyttää mm. maalitahrojen poistoon. Asetoni on väritön

voimakkaan hajuinen liuotin.

Deionisoitua vettä käytetään maalien ohenteena.

Ohenteena käytetty vesi valmistetaan puhdistamalla ja tislaamalla

vettä, jonka jälkeen se ionisoidaan. Toimenpiteillä

pyritään poistamaan vedestä mm. pintajännitystä.

Liiallinen pintajännitys vaikeuttaa maalin ruiskutettavuutta ja

tasoittumista. Tärkeää on myös muistaa, että

ajoneuvomaalitehtaiden ohenteeksi tarkoitettu vesi ei ole yleensä vain

puhdistettua ja tislattua vettä, vaan siihen on lisätty

lateksimaaleille tarkoitettuja lisäaineita. Ohenteena

käytettävä vesi tulee aina tarkistaa käyttöohjeista.

Ohenteena käytetty vesi on väritön kirkas sekä lähes

hajuton neste.

Apuaineita käytetään lähes kaikkien maalien ja lakkojen

valmistuksessa. Näillä aineilla pyritään parantamaan maalin

eri ominaisuuksia. Suhteessa maalin muihin aineosiin niiden osuus on melko

vähäinen. Apuaineina alkydi- ja öljymaaleissa

käytetään sikkatiivia ja

serotiinia eli

kuivikkeita. Lähes kaikissa maalityypeissä, mutta erityisesti

tiksotrooppisissa maalityypeissä käytetään mm. erilaisia

paksuntimia, joilla vaikutetaan maalin viskositeettiin. Tiksotrooppiset

maalityypit ovat myös helpompia levittää sekä ovat

myös paremmin säilyviä.

Vesiohenteisissa ajoneuvomaaleissa käytetään mm.

säilöntä-, reologiaohjaus-, vaahdonesto- sekä

pinta-aktiivisia aineita. Säilöntäaineella pyritään

hidastamaan bakteerien muodostumista maalissa. Reologiaohjausaineet vaikuttavat

metallitehoste vaikutelmaan sekä maalin levitettävyyteen.

Vaahdonestoaineilla pyritään poistamaan sekoituksessa ja

levityksessä tulevia ilmakuplia. Pinta-aktiivisilla aineilla

vähennetään maalin pintajännitystä sekä

parannetaan maalin tarttuvuutta ja levitettävyyttä.

Kovete on yleisnimitys, jota käytetään kaikista

kaksikomponentti maalien ja kittien kovettamiseen tarvituista aineista.

Kovettajat ovat välttämätön lisäaine

ajoneuvomaalauksissa. Yleisimmät kovetetyypit ovat erilaiset peroksidit,

amiinit ja isosyanaatit. Niiden avulla säädetään

maalipinnan kalvonmuodostusta ja kuivumisaikaa. Moniin maalityyppeihin kuten

kaksikomponenttisiin akryylimaaleihin on saatavissa kovetteita eri

kovettumisnopeudella. Näitä ominaisuuksia

säädetään kovetteessa olevilla liuottimien ja reaktion

aiheuttavien isosyanaattien sekä peroksidien suhteita muuttamalla.

Näitä kovetetyyppejä ovat hidas, normaali, nopea ja

erittäin nopea.

Kovetteet ovat terveydelle vaarallisia ja ärsyttäviä aineita,

joten niiden käytössä tulee noudattaa erityistä

varovaisuutta ja huolellisuutta. Kovettajat kuuluvat yleensä toisen luokan

tulenarkoihin ja myrkyllisin nesteisiin. Turha altistuminen tulee

ehkäistä käyttämällä riittäviä

suojaimia maalin sekoituksen ja levityksen yhteydessä.

Lisäaineilla maalari voi muuttaa kaksikomponenttisten akryylimaalien ja

-lakkojen maaliominaisuuksia. Oikein käytettynä lisäaineet

helpottavat ja parantavat maalaustöiden laatua.

Erilaisia lisäaineita ovat :

Mattapastaa käyttämällä pyritään nimensä

mukaisesti pyritään muuttamaan kaksikomponenttisen akryylimaalin ja

-lakkojen kiiltoastetta himmeämmäksi, jolloin maalilla voidaan

käsitellä ajoneuvon muoviosia mm. puskureita.

Kiihdyttäjiä käytetään kaksikomponenttisissa

akryylimaaleissa ja -lakoissa, mikäli halutaan nopeuttaa kuivumista

alemmissa lämpötiloissa. Kiihdyttäjiä

käytetään erityisesti hyötyajoneuvojen maalauksessa.

Kiihdyttäjiä ei suositella muovienmaalauksessa

käytettäviksi, koska nopeuttamalla kuivumista saatetaan

heikentää maalin tartuntaominaisuuksia.

Elastisoijia käytetään kaksikomponenttisissa akryylimaaleissa

ja -lakoissa, mikäli halutaan muuttaa maalipintaa joustavammaksi.

Elastisointiaine on lähes välttämätön lisäaine

pehmeiden muoviosien maalaustyössä.

Muuntopastaa käytetään kaksikomponenttisissa akryylimaaleissa

ja -lakoissa, mikäli halutaan muuttaa maalipinta täysin mataksi ja

kaksikerrosmassamaalausta muistuttavaksi. Muuntopastaa käytetään

lähinnä hyötyajoneuvojen maalauksessa mm.

raidoitusmaalaustöissä.

Struktuuripastaa käytetään kaksikomponenttisissa

akryylimaaleissa ja -lakoissa, mikäli halutaan maalipinnan muotoa muuttaa

karkeammaksi. Struktuuripastalla voidaan jäljitellä muoviosien

karkeutta korjaus- ja maalaustöiden yhteydessä.

Antisilikonia voidaan käyttää kaksikomponenttisissa

akryylimaaleissa ja -lakoissa, mikäli alkuvaiheessa maalaustyötä

huomataan tuoreella maalipinnalla silikoni- tai rasvarakkuloita. Antisilikoni

heikentää maalipinnan pintajännitystä, joten se vaikuttaa

myös maalausominaisuuksiin.

Telaus- ja sivelypastaa käytetään nimensä mukaisesti

silloin, kun halutaan levittää kaksikomponenttisia akryylimaaleja

käsityövälinein siveltimellä ja mohairtelalla.

Lisäainetta käyttämällä maalipinta tasoittuu paremmin

esim. tasopintoja maalattaessa.

Häivytysaineita käytetään osamaalaustöissä,

kun pintamaali häivytetään viereiselle alueelle.

Häivytysaine sulattaa ruiskutusumun tasaiseksi reuna-alueella, jolloin

mahdollinen kiillotustyö helpottuu huomattavasti. Häivytysaineita on

sekä liuote- että vesipohjaisille maalityypeille.

Ajoneuvomaalauksessa käytettävät ja siihen soveltuvat maalit

voidaan jaotella myös ns. käyttötarkoituksen mukaan.

Käyttötarkoituksen mukainen jaottelu helpottaa maalien

käsittelyn ymmärtämistä.

Maalit on jaoteltu käyttötarkoituksen mukaan seuraavasti:

Pohjamaalauksessa pyritään käsiteltävälle pinnalle

saamaan erittäin hyvä tartunta alustaan sekä riittävä

korroosionestosuoja. Ajoneuvomaalauksessa metallipinnoille

käytetään vain korroosioesto inhibiittejä

(antikatalyyttejä) tai -pigmenttejä sisältäviä

maalityyppejä. Pohjamaalaus on nimenmukaisesti ensimmäinen

varsinainen maalauskäsittely käsiteltävälle pinnalle.

Ajoneuvoa maalattaessa korroosiopohjamaalaus suoritetaan vain yleensä

paljaille metallipinnoille. Metallipinnan laadun mukaan sille valitaan sopiva

maalityyppi. Ajoneuvoissa yleisimmin käytetyt maalattavaksi tarkoitetut

metallilaadut ovat teräs, sinkitty teräs ja alumiini. Näille

pinnoille valmistetut yleisimmät korroosionestopohjamaalit ovat yksi- tai

kaksikomponenttisia pohjamaaleja.

Maalituotteen soveltuvuus käsiteltävälle metallipinnalle tulee

aina varmistaa menetelmätiedotteista, koska eri tuotteiden soveltuvuudet

käsiteltäville pinnoille vaihtelevat suuresti. Mikäli

pohjamaalatuille pinnoille on syytä suorittaa kevyttä hiontaa,

kannattaa hionta tehdä usein märkähiontana Väliaineena

käytetään vettä. Näin vältetään

hiomapaperin tukkeutuminen. Pohjamaalit voidaan levittää

siveltimellä, hajotusilmaruiskulla tai korkeapaineruiskulla

käyttötarpeen mukaisesti.

Erilaisia pohjamaaleja ovat:

Alkydipohjamaalit ovat vähän käytettyjä

yksikomponenttisia pohjamaaleja ajoneuvomaalauksessa. Pääasiassa

alkydipohjamaaleja käytetään harrastelijakäytössä

sekä ns. "shop-primerina" konepajapohjustukseen

hyötyajoneuvojen maalauksessa. Konepajapohjustuksen tarkoitus antaa

väliaikainen korroosionsuoja kuljetusta ja varastointia varten.

Konepajapohjustus tuli aina poistaa pinnalta ennen varsinaista pohjamaalausta

suihkupuhdistamalla tai hionnalla, koska alkydipohjamaalit kuivuvat hitaasti ja

kestävät voimakkaita ajoneuvomaaleissa käytettyjä

liuotteita heikosti. Mikäli alkydipohjamaalia ei poisteta pinnalta tulisi

sen yhteensopivuus varmistaa testaamalla liuotinrasitus ennen mahdollista

pintamaalausta. Tällöin tulisi varmistua myös siitä,

että pohjamaalaus on suoritettu oikein ja ettei mahdollista aliruostumista

ole teräspinnalla tapahtunut.

Polyvinyylibutyraalipohjamaalit ovat käytetyimpiä pohjamaaleja henkilöajoneuvomaalauksessa. Näiden maalityyppien yleisin pääsideaine on polyvinyylibutyraali, jota on vahvistettu ns. kromaattipigmenteillä. Nämä yksikomponenttiset pohjamaalit omaavat hyvät korroosiosuoja-, tartunta sekä päällemaalattavuusominaisuudet.

Polyvinyylibutyraalipohjamaaleja valmistetaan myös ns.

kaksikomponenttisina

happopohjamaaleina, jolloin sideaineen joukkoon lisätään

kromaattipigmenttien lisäksi myös fosforihappoa. Nämä ns.

wash-primerit kykenevät muodostamaa hieman peittaavan metallifosfaatteja

sisältävän suojakerroksen. Näin ollen pinnalle muodostuu

erittäin hyvä korroosiolta suojaava maalikerros ja hyvä alusta

seuraaville maalauskäsittelyille. Happopohjamaalia suositellaankin

lähes aina ensimmäiseksi eristäväksi

maalauskäsittelyksi alumiini ja sinkityille sekä teräspinnoille.

Kaksikomponenttisia epoksipohjamaaleja käytetään

erittäin paljon raskaan- ja hyötyajoneuvokaluston maalauksessa,

varsinkin kuljetusalustojen ja lavojen teräspinnoilla. Suihkupuhalluksen

jälkeen käytettävät epoksipohjamaalit antavat erittäin

hyvät tartunta-, kuivumis-, täyttöominaisuudet sekä

korroosionestosuojan teräspinnoille. Epoksipohjamaalit soveltuvat

myös hyvin märkää märälle tekniikkaan, joten se

säästää huomattavasti työskentelyaikaa. Näiden

lisäksi epoksipohjamaalit ovat kohtalaisen edullisia

käyttökustannuksiltaan.

Komponenttipohjamaaleja valmistetaan myös jonkin verran

akryylisideainepohjaisena. Näitä käytetään

eristepohjamaaleina sinkityille teräs- ja alumiinipinnoilla. Mikäli

sinkittyä teräs- tai alumiinipintaa halutaan käsitellä

tavallisilla polyesterikiteillä tai ruiskukiteillä tulee pinta aina

eristää pohjamaalilla ennen kittausta. Polyesterikittien

soveltuvuudet em. pinnoille voidaan tarkistaa menetelmätiedotteista.

Hiontamaalauksen tarkoitus on lisätä korroosioestokykyä sekä peittää hiontanaarmuja ja siirtymiä. Hiomamaalien tärkein ominaisuus on olla nimenmukaisesti myös helposti hiottavia. Hiomamaali voidaan hioa sekä märkähionta että kuivahionta menetelmää käyttäen. Hiomamaalin valintaan kannattaa kiinnittää erityistä huomiota, jotta maalaustyö sujuu joutuisasti ja jouhevasti. Hiomamaaleja valmistetaankin hyvin eri tyyppisiä varustettuina erilaisilla ominaisuuksilla. Hiomamaalit voidaan levittää siveltimellä, hajotusilmaruiskulla tai korkeapaineruiskulla aina käyttötarpeen mukaisesti.

Erilaisia hiomamaaleja ovat:

Selluloosahiomamaalit ovat yksikomponenttisia peittävistä

hiomamaaleista heikoiten täyttäviä. Tämä johtuu sen

pienestä kuiva-ainepitoisuudesta. Selluloosamaaleissa ei ole

korroosionesto inhibiittejä, joten ne vaativat aina alustakseen

pohjamaalin. Nämä hiomamaalit soveltuvat mm. akryyli-, epoksi- ja

polyvinyylibutyraali maalipinnoille. Maali kuivuu kohtalaisen nopeasti, mutta

soveltuu hiottavaksi hyvin vain märkähiontana.

Akryylihiomamaalit ovat ajoneuvomaalauksen käytetyimpiä

kaksikomponenttisia hiomamaaleja ja ne soveltuvat hyvin mm. akryyli-, epoksi-,

ja polyvinyylibutyraali maalipinnoille. Suuri käyttöaste johtuu mm.

niiden hyvästä täyttökyvystä ja akryylihartsin

helposta muokattavuudesta. Akryylihiomamaalit ovat medium solid eli

keskisuurella tai high solid eli korkealla kuiva-ainepitoisuudella

valmistettuja. Näillä maalityypeillä

päästään suuriin kalvonpaksuuksiin jo yhdellä

ruiskutuskerralla. Akryylihiomamaalit voivat olla myös peittäviä

tai sävytettäviä sekä soveltuvat erittäin hyvin

myös hiottavaksi täytemaaliksi ja märkää

märälle menetelmän kanssa yhdessä

käytettäväksi.

Peittävissä

akryylihiomamaaleissa voidaan käyttää myös

korroosionesto inhibiittejä, joten tämän tyyppiset maalit

korvaavat osittain myös pohjamaalin. Pohjamaalaus on kuitenkin aina

suositeltavaa, mikäli halutaan laadullisesti korkeatasoinen

maalaustyö. Peittäville akryylihiomamaaleille voidaan antaa

valmistuksen yhteydessä myös elastisia ominaisuuksia, joten ne

soveltuvat tällöin myös kiveniskupohjamaalina

käytettäviksi. Peittävät akryylihiomamaalit soveltuvat

myös hyvin mm. käytettäväksi ylimaalauksissa, jossa

pintamaalaus ei vaadi erillistä sävypohjaa.

Sävytettävät

akryylihiomamaalit ovat läpikuultavia seoksia.

Käyttövalmiiksi sekoitettaessa se tulee aina sekoittaa osittain

myös akryylipintamaalin kanssa valmistajan ohjeiden mukaisesti.

Sävytettäviä hiomamaaleja käytetään huonosti

peittävien pintamaalityyppien alle, joten sitä

käytetäänkin paljon sekä yli- että paikkamaalauksen

yhteydessä. Sävytettävät akryylihiomamaalit soveltuvat

myös kuivahionnan sekä märkää märälle

menetelmän kanssa käytettäväksi.

Lateksihiomamaalit ovat yleensä yksikomponenttisia maaleja, joita

suositellaan käytettäviksi häivytys- ja

osamaalaustöissä. Sitä voidaan käyttää suoraan

lähes kaikille ajoneuvoissa käytetyille materiaali- ja

maalipinnoille. Lateksihiomamaalit sisältävät korroosionesto

inhibiittejä, joten niitä voidaan ja suositellaan

käytettäväksi suoraan teräspintojen päälle ilman

erillistä pohjamaalausta. Muovipinnoille lateksihiomamaalia ei suositella,

koska sitä ei voida vielä elastisoida. Täyttökyky

lateksipohjaisilla maaleilla on heikompi kuin muilla hiomamaalityypeillä,

joten ne soveltuvatkin erityisen hyvin pieniin korjausmaalauksiin.

Polyuretaanihiomamaalit ovat erikoispintojen hiomamaaleja. Nämä

hiomamaalit soveltuvat erittäin hyvin liuotinherkille maalipinnoille,

kuten alkydi-, keinohartsi- ja termoplastisille akryylimaalipinnoille.

Näille pinnoille käytettäessä sitä

käytetään eristemaalin tapaan eli pinta ruiskutetaan

kauttaaltaan polyuretaanipohjaisella maalilla. Mikäli pintaa hiottaessa

eristävä maalikerros hioutuu puhki, täytyy pohja

eristää tältä osin uudelleen. Polyuretaanihiomamaali

soveltuu myös erittäin hyvin lasikuitupinnoille täyte- ja

eristemaalina käytettäväksi.

Kontrollimaalauksen tarkoitus on tuoda korjatusta maalipinnasta esiin mahdollisia huokoisia, naarmuja sekä liian jyrkkiä siirtymäalueita. Varsinkin ylimaalauksessa maalattavan pinnan ollessa suuri on näitä pohjatyövirheitä vaikea nähdä ilman kontrollimaalausta. Kontrollimaali on yleensä mustaa ja se levitetään pinnalle aina hajotusilmaruiskulla. Yhteistä kaikille kontrollimaalauksessa käytettäville maaleille on, että niitä käytetään erittäin ohuina kerroksina (sumuina) maalattavalla pinnalla. Kontrollimaali ohennetaan tällöin noin 1:10 suhteessa. Maalattavan alueen ollessa pieni (osamaalaus) voidaan kuivalle maalipinnalle kontrollimaalin sijaan käyttää kontrollijauhetta.

Kontrollimaalina voidaan käyttää mm:

Alkydimaalia käytetään kontrollimaalauksissa yleensä

spray-muodossa, mutta sitä voidaan käyttää myös

ruiskumaalaukseen sopivassa muodossa. Ohennetaan ruiskutuksen yhteydessä

esim. tinnerillä. Hiottaessa maalipintaa kontrollimaalina

käytettyä alkydimaalia ei saa jäädä kalvona pinnalle,

koska se voi aiheuttaa ns. keittoilmiön. Jäljelle jäänyt

maali voidaan käyttää uudelleen seuraavan kontrollimaalauksen

yhteydessä.

Selluloosamaalia käytetään kontrollimaalina ruiskumaalaukseen

sopivassa muodossa. Selluloosamaali ei ole yhtä herkkä

keittämisilmiölle kuin alkydimaali, joten käsihionta on hiukan

helpompaa. Selluloosamaalin etuna on myös nopeampi haihtuminen, jolloin

varsinaiseen hiontatyöhön päästään nopeammin.

Selluloosamaalia voidaan myös säilyttää esim.

alasäiliöllä varustetussa hajotusilmaruiskussa, jolloin se on

aina käyttövalmiina.

Eristemaalin päätarkoitus on nimensä mukaisesti

eristää herkkä maalattava alusta päälle tulevilta

muilta maalikerroksilta. Eristemaalauksen tarkoituksena voi olla myös

maalipinnassa olevien pienten naarmujen ja huokoisien peittäminen.

Eristemaalien ominaisuuksiin kuuluu erittäin hyvä tartuntakyky, joten

niitä käytetään myös teksti-, koristeraitojen-,

sisäpuolien- ja ylimaalauksissa tartunnan varmistamiseksi. Eristemaali

ovat melkein värittömiä ja ne voidaan levittää

korkeapaine - tai hajotusilmaruiskulla. Markkinoilla olevat eristemaalit ovat

kaikki akryylihartsisideaineisia.

Akryylihartseihin pohjautuvilla kaksikomponenttisilla eristemaaleilla on

erittäin huonot hiontaominaisuudet. Ne ovatkin erityisesti suunniteltu

käytettäväksi märkää märälle

menetelmällä. Akryylieristemaaleja voidaan sävyttää

haluttaessa akryylipintamaalin avulla. Näin parannetaan lopullisen

maalauksen peittokykyä. Eristemaalityypin mukaan akryylimaalia voidaan

lisätä jopa 1:1 suhteessa. Tällöin tulee muistaa

lisätä kovete kummankin käytetyn maalin kovettamiseen.

Pintamaalien tehtävänä on antaa pinnalle haluttu väri- ja kiiltoaste sekä suojata alustaa ulkopuoliselta rasitukselta kuten säältä, kulumiselta ja saasteilta. Pintamaalaus on maalaustyön viimein maalauskäsittely, joten työssä tulee noudattaa erityistä huolellisuutta. Erityistä huomiota tulee kiinnittää maalipinnan yhtenevään sävyyn ja kiiltoasteeseen. Oikeilla sekoitussuhteilla sekä sekoitustyöllä voidaan vaikuttaa maalipinnan laatuun ja sävyyn huomattavasti. Tämän lisäksi maalipintaa tulee tarkkailla silmämääräisesti ruiskutuksen aikana eri kulmista peilaten, jolloin korjausruiskutus on märälle pinnalle vielä mahdollista. Pintamaalit voidaan levittää pienille alueille töppäimellä, siveltimellä tai telalla. Tasoittuakseen parhaiten pintamaalit vaativat ruiskulevityksen. Suuremmille pinnoille on suositeltavaa levitys suorittaa hajotusilmaruiskulla tai ilma-avusteisella korkeapaineruiskulla käyttötarpeen ja kohteen mukaisesti, kuitenkin paras tulos ulkonäöllisesti saavutetaan ehdottomasti hajotusilmaruiskulevityksellä.

Pinnan viimeistelyyn voidaan käyttää:

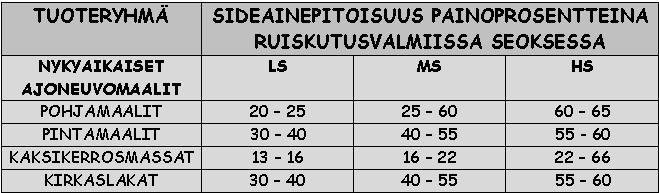

Akryylipintamaalina käytetään kaksikomponenttisia tuotteita

eli Lowsolid (matala kuiva-ainepitoisuus), Mediumsolid (keskisuuri

kuiva-ainepitoisuus) tai Highsolid (korkea kuiva-ainepitoisuus) akryylimaaleja.

Erityisesti HS-maalien käyttäminen mahdollistaa korkeampia

kuiva-ainepitoisuuksia maalissa, jolloin saavutetaan riittävä

kalvonpaksuus vähemmillä ruiskutuskerroilla. HS-maaleissa on

myös yleensä vähemmän liuotteita kuin perinteisissä

MS-maaleissa. HS-eli paksukalvo-akryylimaaleilla voidaan saavuttaa

riittävä kalvonpaksuus ja peittävyys, jopa kertaruiskutuksella.

Tästä seuraa muita seurannaisetuja kuten työajan- ja materiaalin

säästöjä sekä turvallisempi

työympäristö. Turvallisempi työympäristö

saavutetaan maalauksen muodostamalla vähemmällä maali- sekä

liuotinsumulla. Monipuolisuuteensa vuoksi akryylipintamaalimenetelmät

soveltuvatkin kaikille ajoneuvomaalauksessa nykyään

käytettäville pohja- ja hiontamaalausyhdistelmille.

Akryylipintamaaleja sävytetään joko tehdassävytyksenä

tai maalaamossa sekoituslinjastosta. Sävytyksen jälkeen

lisätään maaliin kovete ja ohenne maalitehtaan ohjeiden

mukaisesti. Käytetyn maalin mukaan sekoitusuhde on 2:1, 3:1 tai 4:1.

Oikean sekoitussuhteen saamiseksi käytetään mittatikkuja tai

mitta-asteikolla varustettuja astioita.

Akryylipintalakat eroavat ominaisuuksiltaan kaksikomponenttisista

akryylimaaleista ainoastaan siinä, että ne eivät

sisällä "pehmeitä" pigmenttejä ja siksi myös

muodostuva kalvo on hieman maalipintaa kovempi. Akryylipintalakkoja

käytetään viimeisenä suojaavana käsittelykerroksena

yhdessä mm. lateksi- ja polyesteripintamaalien kanssa kaksi- ja

kolmikerrosmaalauksissa.

Polyesteripintamaaleja käytetään yksikomponenttituotteina ns.

liuoteohenteisissa kaksi- ja kolmikerrosmaalauksissa. Näitä maaleja

voidaan käyttää menetelmänä ns. unisävyinä

(perussävy) tai metallinhohto tai helmiäissävyinä.

Käytetyn menetelmän mukaan vaihtelee hieman myös käytetty

maalaustekniikka. Polyesteripintamaalit eivät muodosta varsinaista

maalikalvoa, joka suojaisi säältä ja muilta rasituksilta,

myöskään metallinhohto ja helmiäispigmenttien ominaisuudet

eivät pääse oikeuksiinsa ilman lakkapintaa.

Polyesteripintamaalien yhteinen piirre on siis se, että ne vaativat

suojakseen lakan. Lakan avulla kaksi- ja kolmikerrosmaalauksista muodostuu

yhtenäinen maalipinta.

Polyesteripintamaaleja sävytetään akryylimaalien tavoin, joko

tehdassävytyksenä tai maalaamossa sekoituslinjastosta.

Sävytyksen jälkeen lisätään maaliin ohenne

maalitehtaan ohjeiden mukaisesti. Käytetyn maalin mukaan ohennetta

lisätään 30 - 50 %.

Lateksipintamaalit käytetään menetelmällisesti

polyesterimaalien tavoin kaksi- ja kolmikerrosmaalauksissa. Poikkeuksen tekee

lateksimaaleissa käytetty ohenne, joka on puhdistettua denaturoitua ja

lisäaineistettua vettä. Sideainedispersion ja vesipitoisuuden vuoksi

lateksimaaleilla maalattava pinta on myös puhdistettava erittäin

hyvin alkoholipohjaisella silikonin- ja rasvanpoistoaineella, jotta

tartuntaongelmia ja silikonirakkuloita ei pääsisi

syntymään. Lateksipintamaalit ovat jonkin verran

työturvallisimpia kuin polyesteripintamaalit. Tämä johtuu niiden

niukemmasta liuotepitoisuus määristä, kuitenkin lateksimaaleilla

maalattaessa tulee käyttää hengityssuojaimena

vähintään hyväksyttyä aktiivihiilisuojainta.

Lateksipintamaaleja sävytetään polyesterimaalien tavoin, joko

tehdassävytyksenä tai maalaamossa sekoituslinjastosta. Olomuotona voi

olla maali tai pasta. Pastaan lisätään sävytyksen aikana

sideainetta ja muita lisäaineita. Sävytyksen jälkeen

lisätään maaliin ohenne maalitehtaan ohjeiden mukaisesti.

Käytetyn maalin tai pastan mukaan ohenteena käytettyä vettä

lisätään 30 - 50 %.

Lateksimaaleja on suositeltavaa säilyttää sekoituksen

jälkeen muoviastioissa tai ruostumattomasta teräksestä

valmistetuissa astioissa. Lateksipintamaalien päälle tulee

myöskin levittää lakka kuten polyesteripintamaaleillekin, jotta

lopullinen maalipinta saavuttaisi lopullisen kovuuden ja kiillon.

Vesiohenteiset lakat

ovat vasta kehitystyön alussa ja ne vaativat erittäin tasaiset

olosuhteet työn onnistumiseksi, mutta tulevaisuudessa on varmasti

valtaamassa markkinoita yhdessä lateksimaalin kanssa.

Maalin levitystapoja ajoneuvomaalauksessa ovat sivellin-, tela- ,

töppäys ja ruiskulevitys. Maalin levitystapojen sekä maalattavan

kohteen mukaan valitaan sopivat työskentelyvälineet.

Työvälineinä voidaan käyttää erilaisia

siveltimiä, teloja, korkeapaine- tai hajotusilmaruiskua.

Työvälineen sekä henkilökohtaisen taidon mukaan

maalausjälki jokaisella levitystavalla on hieman erilainen.

Siveltimet ovat rakenteeltaan hyvin samantyyppisiä. Runkomateriaali on

puuta tai muovia, johon on kiinnitetty metallinen hela. Metallihelan tarkoitus

on suojata epoksihartsia, johon harjakset ovat liimattu. Harjasosa on

yleensä jouhta, harjasta tai synteettistä materiaalia. Harjasosan

materiaali ratkaisee minkä maalityypin levittämiseen sivellin sopii

parhaiten. Luonnonharjas sopii hyvin liuoteohenteisille maalityypeille, kun

taas synteettinen harjas sopii myös vesiohenteisille maalityypeille.

Sivellintyypin mukaan voi harjasten sisällä olla muovista balsapuusta

rakennettu tuki, joka pitää harjakset erillään ja muodostaa

ns. maalikaukalon. Maalikaukalon avulla siveltimellä saadaan parempi

maalin varastointikyky. Siveltimet olisi hyvä pestä vedellä

ennen ensimmäistä käyttökertaa, jotta irtoharjakset

irtoavat ja eivät tuota haittaa maalaustyössä. Siveltimen

maalausjälki on karkeampi kuin ruiskutusjälki, mutta taitavalle

maalarille sivellin on hyvä apuväline myös ruiskumaalauksessa.

Siveltimien pesuun

ja säilytykseen tulee kiinnittää erityistä huomiota, jotta

maalaustyö onnistuisi mahdollisimman hyvin. Siveltimet olisi hyvä

pestä aina käytön jälkeen mahdollisimman hyvin

käytetyn maalin ohenteella ja sen jälkeen nestemäisellä

saippualla sekä vedellä. Sivellintä ei ole kuitenkaan aina

mahdollista tai tarkoituksenmukaista pestä, joten sen harjasosaa voidaan

säilyttää väliaikaisesti ohenteessa tai vedessä.

Tällöin kannattaa kuitenkin varmistua siitä, että

käytetty maali ei ole kaksikomponenttinen ja siveltimen kaikki osat

kestävät ohenteessa säilyttämisen.

Erikoisiveltimissä käytetään yleensä korkealaatuisia

luonnonmateriaaleja kuten jouhta, harjasta, oravan, mäyrän ja

näädänkarvaa. Harjaksen laatu riippuu käyttötarpeesta.

Erikoissiveltimiä käytetään nimensä mukaisesti

myös erikoistöissä, kuten puunmukailussa ja koristemaalauksessa.

Ajoneuvojen maalaustöissä käytettäviä käsityövälineitä:

Siveltimet

Erikoissiveltimet

Telat

asoitin on melko litteä sivellin, jota valmistetaan 15 - 300 mm

leveällä harjasosalla. Tasoittimessa ei ole maalikaukaloa, joten

maalin varastointikyky on pienempi. Tasoittimet on tarkoitettu nimenmukaisesti

maalipinnan tasaamiseen, mutta niitä käytetään paljon ns.

yleissiveltimenä eri maalaustyövaiheissa.

Patterisivellin on tyypiltään muuten samanlainen kuin

tasoitinsivellin, paitsi sen varsiosa on pitkä jopa 300mm.

Patterisiveltimessä on myös taitettu helaosuus, joka mahdollistaa sen

käytön ahtaissa ja vaikeapääsyisissä kohteissa.

Patterisivellintä käytetään paljon raskaankaluston

maalaustyössä sivellin apuvälineenä ruiskutettaessa

monimuotoisia ja hankalia kohteita, kuten kuljetusalustoja.

Lakkasiveltimet ovat paksumpia kuin tasoitinsiveltimet ja niissä on

maalikaukalo, joka pitää maalia hyvin. Harjakset ovat yleensä

pidemmät ja kahdessa rivissä. Harjasosan leveys on yleensä 25

-150 mm. Lakkasiveltimiä käytetään myös ns.

yleissiveltiminä, joihin ne soveltuvatkin melko hyvin.

Maalausharjoja on kolmea tyyppiä. Erot muodostuvat harjasten

kiinnitystavasta ja muodosta. Maalausharjat on varustettu maalikaukalolla,

joten ne varastoivat hyvin maalia. Harjasosan leveys on yleensä noin 100

mm. Maalausharjoja käytetään mm. raskaiden- ja

hyötyajoneuvojen maalaustyössä, kun pitää maalata

kuljetusalustoissa käytettäviä puuosia.

Kärkisiveltimen eli kirjoitusiveltimen kärkiosa on litteä tai

pyöreä. Harjasmateriaalina käytetään oravan-,

mäyrän ja näädänkarvoja. Kärkisivellintä

käytetään kirjoittamiseen ja viivaukseen. Siveltimellä

korjataan myös ns. kivenhakkaumia ja maalauksessa syntyneitä

virheitä mm. valumia.

Viivasiveltimiä käytetään nimensä mukaisesti

viivojen maalaamiseen, sillä voidaan myös mm. tekstata.

Viivasiveltimen harjaosa on joko viisto tai suora. Harjasmateriaalina

käytetään lähes tulkoon kaikkia harjasmateriaaleja.

Harjasosan leveys vaihtelee 3 - 25 mm. Viivasiveltimiä voidaan

käyttää myös viimeistelytöissä kuten mm.

korilistojen maalaukseen.

Monistusivellin on pyöreä tasakärkinen sivellin, varsiosan

ollessa melko lyhyt. Harjaosa on jouhta tai synteettistä materiaalia.

Monistussivellintä käytetään lovikon (sabloonan) läpi

töppäykseen mm. tekstimaalauksissa. Töppäyksessä

monistussiveltimen sijaan käytetään myös vaahtomuovia.

Tällöin vaahtomuovi muotoillaan sopivaksi esim. maalarinteipin

avulla. Hyötyajoneuvojen maalauksessa sivellintä voidaan

käyttää esim. kuljetusliikkeiden nimien merkitsemiseen.

Laahuri on erittäin ohuiden viivojen maalaamisessa käytetty

sivellin. Harjasten pituus on pitkä 55 - 150 mm. Harjakset ovat

näädän tai mäyrän karvaa. Ajoneuvomaalauksessa

sillä on pitkät perinteet ns. pinstripin tekemisessä.

Tässä tekniikassa ajoneuvo koristetaan erittäin ohuilla

viivoilla ja kuvioilla. Viivaus suoritetaan käsivaraisesti tai tukea

käyttäen.

Häivin on erittäin pehmeästä harjasmateriaalista

valmistettu sivellin, jota käytetään mm. puunmukailussa.

Harjasmateriaali on näädän tai mäyrän karvoja.

Harjasosan leveys vaihtelee 75 - 100 mm välillä. Häivintä

käytetään syykuvioiden pehmentämiseen ja

häiventämiseen. Ajoneuvomaalauksessa sitä

käytetään yhdessä piiskan ja suonistimen kanssa

mukailtaessa mm. entisöinnin yhteydessä kojetauluja.

Piiska on erikoissivellin, jossa on pitkät harjakset. Harjakset ovat

materiaaliltaan karkeita jouhia. Harjasosan leveys on 35 - 75 mm.

Sivellintä käytetään nimenmukaisesti mm. puunmukailussa

"piiskaukseen". Piiskaamalla saadaan puunmukailu

näyttämään elävämmältä ja aidommalta.

Suonistin on sivellin, jossa harjakset on helotettu erillisiin nippuihin.

Harjasosan leveys vaihtelee 50 - 100 mm. Tällöin suonistimella

voidaan jäljitellä mukailtavalle pinnalla puun syykuviointia.

Syykuvioinnissa voidaan apuna käyttää myös ohuita

kärki- ja viivasiveltimiä.

Telat rakentuvat varresta, rungosta, päätyholkeista,

väliholkista ja telanahasta (tai vaihtoholkista). Telanahka tai

vaihtoholkki kiristetään kiristysmutterilla. Maalausteloja

käytetään raskaan- ja hyötyajoneuvojen

maalaustöissä mm. pinnoitteiden levittämiseen. Tällöin

maalausjälki on hieman struktuurimainen ja epätasainen. Maalaustelat

tulisi aina pestä ennen ensimmäistä käyttökertaa,

jotta irtonaiset karvat eivät haittaisi varsinaista

maalaustyötä. Telojen maalausjälki voidaan jättää

näkyviin sellaisenaan tai tasoittaa siveltimillä.

Telojen pesu

kannattaa suorittaa heti käytön jälkeen maalin ohenteella

sekä nestemäisellä saippualla ja vedellä. Telojen pesu

tulee suorittaa huolella, koska karvan tyviosaan saattaa jäädä

helposti maalia. Telat on myös syytä kuivata huolellisesti

pyörittämällä rullaa tasaista pintaa vasten. Näin

telan karvaosa muotoutuu tasaiseksi ja maalausjäljestä tulee parempi.

Maalausteloja voidaan kuitenkin väliaikaisesti säilyttää

taukojen ajaksi ohenteessa, mikäli telojen eri osat eivät vahingoitu

liuotteesta.

Lammasnahkatelat ovat nimensä mukaisesti valmistettu aidosta

lampaanvillasta. Lampaanvilla on tasoitettu 10 - 15 mm pituiseksi karvaksi.

Tela jättää erittäin pehmeän maalausjäljen.

Lammasnahkatelaa käytetään pääasiassa

rakennusmaalauksessa katto- ja seinäpintojen maalaamiseen.

Keinoturkistelat ovat valmistettu synteettisistä muoveista. Karvan

pituus on kuten lampaanvillallakin 10 - 15 mm. Maalausjälki on

lammasnahkatelaa karkeampi. Keinoturkisteloja käytetään paljon

kertakäyttöteloina erilaisten pinnoitteiden ja massojen

maalaustyössä.

Mohairtela on päällystetty suoralla synteettisellä

muovikarvalla. Mohairtelan karvan pituus on lyhyt noin 3 - 5 mm.

Maalausjälki on hieman epätasainen, kuitenkin tasaisempi kuin

keinoturkis- ja lampaannahkateloilla. Mohairtela sopii erittäin hyvin mm.

alkydimaalien levittämiseen.

Maaliruiskut ovat yleisimmin käytettyjä

työvälineitä maalin levittämiseen pinnalle ajoneuvojen

korjausmaalauksessa. Tämän vuoksi maaliruiskujen

ominaisuuksia on

kehitetty entistä paremmiksi. Maaliruiskulla saadaan aikaiseksi

erittäin tasainen maalipinta. Hajotusilmaruiskua käytetään

hyötyajoneuvomaalauksessa sekä henkilöajoneuvomaalauksessa.

Hajotusilmaruiskun ominaisuuksia on kehitetty mm. työturvallisemmaksi ja

maalia säästävämmäksi. Näin on saatu aikaan

HVLP-maaliruisku,

joka on erittäin yleinen ajoneuvomaalaamoissa. Hajotusilmaruiskuista on

kehitetty myös muita erikoistöihin sopivia sovelluksia, kuten

kittiruiskut ja kynäruiskut. Hajotusilmaruiskulla ruiskutettaessa tulee

aina varmistaa saavilla olevan paineilman laatu ja puhtaus. Paineilma tuleekin

johtaa läpi erillisestä

öljyn- ja

vedenerottajasta ennen saapumistaan pistoolille.

Korkea eli suurpaineruiskuja käytetään pääasiassa

raskaan- ja hyötyajoneuvojen maalaukseen. Korkeapaineruisku voi olla

toimintaperiaatteeltaan itsenäinen sähkömoottorilla varustettu

tai se voi olla paineen tulosta riippuvainen ruiskumalli. Korkeapaineruiskulla

saadaan maalin

läpimeno moninkertaistettua verrattuna hajotusilmaruiskuun.

Tämän vuoksi sitä käytetäänkin paljon mm.

erilaisten suurten kuljetusalustojen, -lavojen, - säiliöiden

sekä koppien maalaamiseen.

Ruiskutustekniikka on ruiskutyypistä johtuen aina hieman erilainen mm.

ruiskutusetäisyydet

muuntuvat käytetyn ruiskun mukaan. Ruiskutusetäisyyteen vaikuttavat

myös maalin koostumus, käytettävä ruiskutuspaine,

maaliviuhkan- ja ruiskutettavan

kappaleen muoto.

Ajoneuvojen maalaustöissä käytettäviä

ruiskutyövälineitä:

Perinteiset hajotusilmaruiskut

Matalapaine hajotusilmaruiskut

Kynäruiskut

Korkeapaineruiskut

Perinteisellä hajotusilmaruiskulla tarkoitetaan, joko paine-, imu- tai

virtaussyöttöistä pistoolia, jonka ruiskutuspaineen tarve

vaihtelee 2,5 - 5 baarin välillä. Pistooleista on mahdollista

säätää maalin määrää sekä

maaliviuhkan muotoa. Useat pistoolityypit ovat myös varustettu myös

erillisellä paineilman

määrän säätimellä. Vaihtamalla imu- ja

virtauspistoolien ilma-

ja maalisuutinta sekä maalineulaa voidaan säädellä

myös maalin määrää sekä maalipinnan

ulkonäköä.

Painesyöttöisen pistoolien säiliö voi olla kiinteä

tai erillinen materiaalisäiliö. Kiinteä maalisäiliö on

kooltaan 0,5 - 1,0 litran vetoinen. Painesyöttöisten pistoolien

toimintaperiaatteena on säiliöön johdettu paine, joka kuljettaa

maalin imuputkea tai letkua pitkin pistoolin suuttimeen. Suuttimen ja ilman

avulla maali hajotetaan oikeaan viuhkamuotoon. Painesyöttöisen

pistoolin etuja ovat mm. pieni ilmankulutus sekä erillisen

materiaalisäiliön käyttömahdollisuus. Näitä ns.

ilmaa läpäiseviä pistooleja käytetään ilman

painesäiliötä olevien jatkuvakäyttöisten

matalatehoisten kompressorien kanssa. Näiden ruiskutyyppien

toimintaperiaatteeseen kuuluu se, että ilma virtaa jatkuvasti pistoolin

läpi. Ilmaa pitävät pistoolit sopivat paremmin

painesäiliöllä varustettujen kompressoreiden kanssa

käytettäväksi. Tiettyjä

imusyöttöisiä

pistoolimalleja voidaan myös käyttää

painesyöttöisten tavoin yhdessä erillisten

materiaalisäiliöiden kanssa.

Erillinen

materiaalisäiliö helpottaa yhtäjaksoista laajojen pintojen

ruiskutustyötä. Erillinen materiaalisäiliö voi kooltaan

vaihdella 1,5 ja 80 l:n välillä. Pistoolimallin mukaan

painesyöttöpistoolissa on myös mahdollista

käyttää sisäsekoitussuutinta, jolloin hajotusilmaa kuluu

vähemmän. Kiinteällä painesäiliöllä

varustettuja ruiskuja käytetään mm. ruiskukittien sekä

helma- ja alustasuojien levitykseen. Erillisellä

materiaalisäiliöllä varustettuja painesyöttöpistooleja

käytetään mm. hyötyajoneuvojen maalaustöissä.

Imusyöttöiset pistoolit ovat varustettuja kiinteällä

alasäiliöllä. Imusyöttöisen pistoolin

toimintaperiaatteena on aiheutettu alipaine imuputkeen, jolloin

maalisäiliössä oleva maali virtaa putkea pitkin

ylöspäin maalineulan ja maali- sekä ilmasuuttimen kautta ulos.

Maalisuuttimen juuressa ilmasuutin hajottaa maalin pieniksi pisaroiksi ja

muotoilee tulevan maaliviuhkan oikean muotoiseksi. Ohivirtaus aiheuttaa suuren

ilmatarpeen, jolloin paineilman tarve kasvaa. Korvausilma

säiliöön tulee maalisäiliön kannessa olevasta

pienestä reiästä, jonka tukkeutuminenkin aiheuttaa usein

ruiskutushäiriöitä. Maalisäiliön koot vaihtelevat 0, 3

- 1 l:n välillä käyttötarpeen ja kohteen mukaan.

Pienellä säiliöllä varustettuja ruiskuja

käytetään mm. ajoneuvon paikkamaalaus- sekä

kuvamaalaustöissä.

Imusyöttöisiä 0,75 - 1 l:n säiliöllä

varustettuja pistooleja käytetään ajoneuvojen korien

pintamaalauksesta kontrollivärin ruiskutukseen. Korkealla viskositeetilla

varustettuja tuotteita, kuten polyesteri ruiskukittejä ja hiontamaaleja ei

imusyöttöisellä pistoolilla kannata ruiskuttaa

toimintaperiaatteen ja vaikean puhdistuksen vuoksi. Ruiskutuspaine avoimille

pinnoille ruiskuttaessa on noin 4 - 5 baaria.

Virtaussyöttöisissä pistooleissa maalisäiliö on

sijoitettu rungon yläpuolelle. Toimintaperiaate muodostuu

tällöin maalin omasta paineesta, joka painovoiman avulla saatetaan

pistoolin suuttimiin. Painovoiman apuna toimii myös ohivirtaava ilma kuten

imusyöttöpistoolissakin. Tämä mahdollistaa korkea

viskoosisten tuotteiden ruiskutuksen. Virtaussyöttöpistoolien suutin-

ja neularakenne on samantyyppinen kuin imusyöttöpistooleissakin.

Virtauspistoolin kannessa on myös reikä, joka tuo korvausilmaa

maalisäiliöön. Maalisäiliön koot vaihtelevat 0,1 -

0,75 l:n välillä käyttötarpeen mukaan.

Pienellä 0,1 l

säiliöllä varustettuja ruiskuja käytetään mm.

paikkausmaalauksessa. Virtaussyöttöpistooleja varustettuna 0,75 - 1 l

säiliöllä käytetään ajoneuvomaalauksessa ns.

yleisruiskuna, jota käytetään kaikissa maalaustyövaiheissa.

Ruiskutuspaine avoimille pinnoille ruiskuttaessa on noin 3 - 4 baaria.

Virtaussyöttöpistooli on erittäin yleinen ajoneuvojen korien

maalauksissa mm. ruiskukittipistoolina

sekä ajoneuvojen pintamaalauspistoolina.

Matalapaine hajotusilmapistoolit eli HVLP-pistoolit ovat

ulkonäöltään ja toimintaperiaatteeltaan lähes

samanlaisia kuten perinteiset imu- ja virtaussyöttöiset pistoolit.

Ero muodostuukin ruiskutukseen tarvittavasta ilmanpaineesta, joka on

huomattavan paljon pienempi kuin perinteisillä imu- ja

virtauspistooleilla. HVLP- pistoolit poikkeavat teknisesti perinteisistä

hajotusilmaruiskuista siitä, että HVLP- pistooleissa on suuremmat

ilman virtauskanavat, jolloin tilavuudeltaan suurempi määrä

ilmaa mahdollistetaan kulkemaan ilmasuuttimen läpi. Tämä suuri

ilmantilavuus mahdollistaa maalin sumuuntumisen. Tällöin myös

varsinaisen maalisuuttimen sisäpaineen tarve jää erittäin

pieneksi. Ilmanpaineen tarve vaihtelee HVLP- pistooleissa 0,7 - 3,0 baarin

välillä. Oikeaoppisella matalapaineruiskutuksella saadaan aikaan

maalisäästöä. Maalinsäästö muodostuu

vähemmästä ohiruiskutuksesta sekä ruiskutussumusta.

Ruiskutussumun vähäisyys parantaa myös maalikalvon laatua

sekä maalauskammion ilmanlaatua. Suurin osa nykyisistä

matalapaineruiskuista on varustettu ruostumattomilla osilla, joten ne

mahdollistavat myös vesiohenteisten maalien ruiskutuksen. Nykyaikaiset

matalapainehajotusilmapistoolit

soveltuvat myös korkeaviskoosisten aineiden esim. hiomamaalin ja

polyesteriruiskukitin ruiskutukseen. Tällöin ruiskun rakenne on

hieman erilainen sekä ruiskutuspaine ja suutin on suurempi kuin

pintamaalauksessa.

Kynäruiskut ovat erittäin pieniä pistooleja, joiden

toimintaperiaate vaihtelee imusyöttöisestä

virtaussyöttöiseen. Ruiskut ovat valmistettuja tarkkuustöihin,

joten maalisäiliöiden koko vaihtelee 0,01- 0,1 l välillä.

Ruiskujen tyypit vaihtelevat yksitoimisesta kaksitoimiseen. Yksitoimisissa

ruiskuissa säädetään maalin määrä

säätöruuvilla ja liipaisimella säädetään

vain ruiskutuspaine. Kaksitoimisissa ruiskutyypeissä liipaisimella

säädetään sekä maalinmäärää

että ruiskutuspainetta. Pistooliosat sisältävät myös

yleensä pieniä liuoteherkkiä osia, kuten kumia ja muovia.

Tästä syystä pistoolit puhdistetaan aina käsin karkealla

siveltimellä ja sopivalla liuotteella.

Kynäruiskuja voidaan käyttää ns. meikkaustöihin, mutta

varsinaisesti niitä käytetään nimensä mukaisesti

koriste- ja kuvamaalauksessa.

Hajotusilmaruiskulle on kehitetty ns.

pesukeskuksia,

jossa ruisku voidaan pestä mahdollisimman työturvallisesti. Pesun

yhteydessä joutuu kuitenkin tekemisiin liuotteiden ja ohenteiden kanssa,

joten on muistettava käyttää kumipohjaisia

suojakäsineitä. Nämä pesulaitteet ovat varustettuja

erillisellä ilmanvaihdolla.

Pesupisteessä

ruiskut ja työvälineet pestään käsin liuotetta, harjaa

ja sivellintä käyttäen.

Pesuautomaattien

pesutulos voi kuitenkin vaihdella paljon, jolloin kannattaa pesutuloksen

varmistamiseksi tarkastaa pesutulos mahdollisimman hyvin.

Liuoteohenteisia maalityyppejä käytettäessä muodostuu

jonkin verran ongelmajätettä. Ongelmajäte muodostuu pesun

yhteydessä tulevista jätemaaleista ja jäteliuottimista.

Jätemaalit toimitetaan ongelmajätelaitoksille

jatkokäsittelyjä varten. Jäteliuottimet voidaan

kierrättää tislaamalla ne uudelleen pesukäyttöön

soveltuvaksi tislauslaitteessa.

Tislauslaitteen

toimintaperiaate on yksinkertainen. Liuotteet kaadetaan

säiliöön, jossa on liuotteita ja korkeata lämpötilaa

kestävä jätepussi. Säiliö lämmitetään

välinesteen ja sähkövastuksien avulla. Jäteliuottimien

haihtumisluvuista ja sähkövastuksien lämpötilan mukaan

kiinteistä jätteistä puhdistuva liuotin höyrystyy ja nousee

jäähdyttimen jäähdytyskierukkaan.

Jäähdytintä jäähdytetään

sähköpuhaltimesta tulevalla ilmalla, jolloin höyry

jäähtyessään muuttaa olomuotoaan jälleen nesteeksi.

Puhdistunut liuotin kerätään puhtaaseen astiaan uudelleen

pesukäyttöä varten. Jätepussissa oleva sakkautunut

jäte toimitetaan ongelmajätelaitoksille jatkokäsittelyjä

varten.

Käytettäessä vesiohenteisia ajoneuvomaaleja on suositeltavaa

pestä ruiskut ja työvälineet erillisessä

pesulaitteessa.

Tämä siitä syystä, että vesiohenteiset maalityypit

voivat sekoittuessaan liuoteohenteisten kanssa muodostaa

räjähtäviä yhdisteitä. Vesiohenteiset

ajoneuvomaalijätteet tulee hävittää erikseen valmistajien

ohjeiden mukaisesti. Yleisin käsittelytapa on juoksuttaminen.

Vesiohenteisia maalijätteitä voidaan kerätä erillisiin

esim. 20 litran jätesäiliöihin. Säiliöihin kaadetaan

juoksutusainetta valmistajan ohjeiden mukaisesti. Noin 24 tunnin jälkeen

kiinteä aineosa on irronnut ja se voidaan hävittää kuten

tavalliset liuotepohjaiset maalijätteet. Jäljelle jäänyt

vesi voidaan johtaa kunnalliseen vesihuoltojärjestelmään.

Hajotusilmapistoolin puhdistuksen jälkeen on tärkeää,

että pistooli voidellaan ajoittain

liikkuvien osien

juuresta eli voitelu kaipaavat liipaisinakseli, värineulantiivisteen

juuri, ilmaventtiili ja värineulan jousi.

Mikäli pesuautomaattia tai -pistettä ei ole

käytettävissä tai hajotusilmaruisku halutaan pestä

erityisen hyvin on syytä ensimmäiseksi ruiskuttaa käytetyn

maalin liuotetta hajotusilmaruiskulla hetken aikaa. Ruiskutuksen jälkeen

hajotusilmaruisku kannattaa purkaa osiin ns.

räjäytys- tai

purkukuvia hyväksikäyttäen. Purkutyö kannattaa ulottaa

ainakin likaantuviin osiin. Hajotusilmaruiskua huollettaessa

ensimmäisiä kertoja kannattaa räjäytyskuvaa

hyödyntää ja tarkistaa kuluvien tiivisteiden kunto ja

sijoituskohteet. Hajotusilmaruiskun ollessa purettuna on se syytä

pestä myös kauttaaltaan käsin sivellintä ja liuotetta

käyttäen.

Korkeapaine eli suurpaineruiskujen toimintaperiaate on

mäntä-

tai kalvopumpulla

varustettu laitteisto, jolla maali pumpataan suuren paineen alaiseksi.

Maalipumppu imee käydessään tyhjiön, jolloin

ympäröivä ilmanpaine painaa maalin pumppuun. Tästä

maali siirtyy letkustoa pitkin pistooliin, jossa suuttimen läpi tullessaan

hajotetaan maalisumuksi. Mäntä- tai kalvopumppujen

voimanlähteenä voi olla sähkömoottorin tai paineilman

avulla toimiva hydraulipumppu. Korkeapaineruiskulaitteen tuottaessa staattista